Sowohl AC- als auch EC-Motoren sind Elektromotoren. Elektromotoren spielen eine entscheidende Rolle im Alltag, da sie unzählige Geräte und Systeme antreiben, auf die wir angewiesen sind. Im Haushalt findet man sie in Kühlschränken, Waschmaschinen, Klimaanlagen, Staubsaugern usw. HLK-Systeme (Heizung, Lüftung, Klima) sind auf Elektromotoren angewiesen, um Luft zu zirkulieren, die Temperatur zu regeln und den Komfort in Wohnhäusern, Büros und anderen Gebäuden aufrechtzuerhalten. Auch in der Mobilität, in der Industrie und in der Fertigung spielen Elektromotoren eine zentrale Rolle. In diesem Artikel erklären wir die Unterschiede zwischen AC- und EC-Motoren auf verständliche Weise. Die Möglichkeiten zur Steuerung eines AC-Motors sowie die Vor- und Nachteile der genannten Technologien werden kurz dargestellt.

Elektromotoren funktionieren durch das Zusammenspiel von Magnetismus und elektrischem Strom

Ein Elektromotor ist eine Maschine, die elektrische Energie in mechanische Energie umwandelt. Elektrische Energie wird vom Motor hauptsächlich in eine Drehbewegung umgewandelt. Die elektrische Leistung wird in Kilowatt (kW) angegeben, während die Drehbewegung in Umdrehungen pro Minute (U/min bzw. rpm) gemessen wird. Die elektrische Leistung [kW] wird also vom Motor in eine Drehbewegung [U/min] umgewandelt.

Aber das allein reicht nicht aus. Neben elektrischer Energie wird auch Magnetismus benötigt. Manche Motoren verwenden Permanentmagnete, andere erzeugen ihre Magnetfelder mithilfe von Spulen und elektrischem Strom selbst.

Ein Elektromotor funktioniert auf der Grundlage eines dynamischen Zusammenspiels magnetischer Kräfte. Wird ein elektrischer Strom zugeführt, entsteht ein Magnetfeld, das mit Magneten auf einem rotierenden Bauteil interagiert. Diese Wechselwirkung erzeugt eine Drehbewegung und veranschaulicht damit die Umwandlung elektrischer Energie in mechanische Bewegung. Der Motor fungiert als ein hochentwickelter Mechanismus, bei dem das koordinierte Zusammenspiel von Elektrizität und Magnetismus eine kontrollierte und gezielte Rotationsbewegung ermöglicht – die Grundlage für zahlreiche Anwendungen in allen Industriezweigen, einschließlich der HLK-Branche.

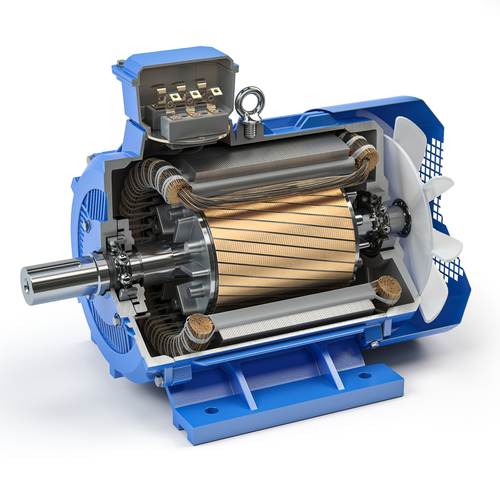

Ein Motor besteht aus einem Stator und einem Rotor. Der Stator ist der unbewegliche Teil des Motors – das stationäre Element, das zur Befestigung des Motors am Luftkanal oder an der Anlage dient. Der Rotor ist der drehende Teil, auf dem die Motorwelle montiert ist. Bei einem Ventilator sind die Lüfterflügel auf dieser Motorwelle (also auf dem Rotor) angebracht. Der Rotor hat in der Regel eine zylindrische Form. Im Stator wird durch Elektromagnetismus ein Magnetfeld erzeugt. Der elektrische Strom fließt durch die Motorwicklung im Stator und erzeugt dort ein Magnetfeld. Da es sich um Wechselspannung handelt und mehrere Wicklungen verwendet werden, rotiert dieses Magnetfeld um den Rotor. Der Rotor folgt diesem rotierenden Magnetfeld – vergleichbar mit Magneten, die sich gegenseitig anziehen.

Bei der Umwandlung elektrischer Energie in mechanische Energie geht ein Teil der Energie verloren. Diese Energieverluste entstehen durch Wärmeentwicklung, mechanische Reibung und andere elektrische Verluste im Motor. Der Wirkungsgrad eines Elektromotors gibt an, welcher Teil der aufgenommenen Energie an der Motorwelle verfügbar ist. Der Wirkungsgrad wird üblicherweise auf dem Typenschild mit dem Symbol η in Prozent angegeben. η = 85 % bedeutet, dass 15 % der aufgenommenen elektrischen Energie verloren gehen. Je höher der Wirkungsgrad des Motors ist, desto geringer sind die Verluste und desto mehr Energie wird in Drehmoment umgewandelt. Die Kraft, mit der die Rotationsbewegung ausgeführt wird, nennt man Drehmoment und sie wird in Newtonmeter (Nm) angegeben.

AC-Motoren – Asynchronmotor vs. Synchronmotor

AC-Motoren (Wechselstrommotoren) sind der Standard in industriellen Anwendungen. Auch im HLK-Bereich (Heizung, Lüftung, Klima) kommen sie regelmäßig zum Einsatz, insbesondere bei größeren Leistungen. AC-Motoren gelten als sehr zuverlässig, robust und wartungsfreundlich.

Man unterscheidet zwischen synchronen und asynchronen AC-Motoren.

Asynchronmotor

Der klassische Asynchronmotor ist der einfachste und am weitesten verbreitete Elektromotor in der HLK-Technik sowie in der industriellen Automatisierung. Es handelt sich um ein bewährtes Konzept, das kostengünstig, robust und zuverlässig ist. Asynchronmotoren sind relativ wartungsarm, und in vielen Fällen lässt sich ihre Drehzahl einfach regeln. Dank technologischem Fortschritt stehen heute energieeffizientere Lösungen zur Verfügung – allerdings meist zu höheren Kosten.

Das Funktionsprinzip eines Asynchronmotors ist etwas schwieriger auf einfache Weise zu erklären. Der Rotor eines Asynchronmotors enthält keine Permanentmagnete; stattdessen wird sein Magnetfeld durch Induktion erzeugt. Damit das funktioniert, besteht der Rotor aus elektrisch leitenden Materialien. Diese leitenden Stäbe – meist aus Aluminium oder Kupfer – sind in den zylindrischen Rotor eingebettet und an beiden Enden durch Kurzschlussringe miteinander verbunden. Dadurch ergibt sich die sogenannte Käfigbauweise, weshalb man auch vom Kurzschlussläufer oder Käfigläufer spricht. Aufgrund des Induktionsprinzips (Faradaysches Gesetz) wird in diesen Leitern ein elektrischer Strom erzeugt. Deshalb wird der Asynchronmotor auch Induktionsmotor genannt. Dieser Rotorstrom erzeugt ein Magnetfeld, das mit dem Magnetfeld des Stators wechselwirkt – und so entsteht die Drehbewegung.

Im Gegensatz zum Synchronmotor dreht sich ein Asynchronmotor immer etwas langsamer als das rotierende Magnetfeld im Stator. Diese Differenz nennt man Schlupf. Aufgrund dieses Schlupfs wird im Rotor ein Gegenstrom induziert. Je größer die Belastung am Motor, desto größer ist dieser Schlupf. Der Rotor beschleunigt so lange, bis der induzierte Strom im Rotor und das erzeugte Drehmoment die Last an der Motorwelle ausgleichen. Da bei synchroner Drehzahl kein Rotorstrom (und somit kein Drehmoment) erzeugt wird, läuft ein Induktionsmotor immer unterhalb der synchronen Drehzahl.

Synchronmotoren

Synchrone AC-Motoren (Wechselstrommotoren) sind technologisch aufwändiger als Asynchronmotoren. Sie verwenden Permanentmagnete, was sie in der Herstellung teurer macht. Der große Vorteil liegt jedoch im geringeren Energieverbrauch. Ein Synchronmotor ist in der Regel schwieriger zu regeln als ein Asynchronmotor. Für den Betrieb ist meist ein spezieller Frequenzumrichter erforderlich. Weder Transformator-Drehzahlregler noch elektronische Drehzahlregler sind zur Steuerung eines Synchronmotors geeignet.

Wie bereits erwähnt, wird im Stator ein rotierendes Magnetfeld erzeugt. Ein Synchronmotor besitzt einen Rotor mit Permanentmagneten. Da sich magnetische Gegensätze anziehen, folgt der Rotor dem rotierenden Magnetfeld des Stators exakt synchron – also ohne Schlupf – und das unabhängig von der Last.

Drehzahlregler für AC-Motoren

Synchronmotoren verbrauchen im Allgemeinen weniger Energie als Asynchronmotoren, können jedoch nur in Kombination mit einem Frequenzumrichter verwendet werden. Asynchronmotoren bieten die Möglichkeit, mit oder ohne Drehzahlregler betrieben zu werden. Drehzahlregler helfen, mechanische Belastungen beim Start zu verringern. Dank Drehzahlreglern lassen sich viele Anwendungen komfortabler und präziser steuern. Man denke nur an bedarfsgesteuerte Lüftungssysteme, bei denen Drehzahlregler den Luftstrom optimieren und eine gute Raumluftqualität mit Energieeinsparungen kombinieren.

In HLK-Anwendungen können Ventilatoren mit Asynchronmotoren entweder mit einem Frequenzumrichter oder mit einem Lüfter-Drehzahlregler gesteuert werden. Beide Varianten haben ihre Vor- und Nachteile. Ein Frequenzumrichter bietet die präziseste Regelung und ist energieeffizient. Ein Lüfter-Drehzahlregler ist hingegen günstiger und deutlich einfacher zu installieren und zu bedienen.

Ein Frequenzumrichter optimiert sowohl die Motorspannung als auch die Frequenz des Motorstroms über eine Pulsweitenmodulation (PWM). Dazu sind IGBTs (Insulated Gate Bipolar Transistors) erforderlich. Das sind leistungsstarke elektronische Bauteile, die große elektrische Ströme mit sehr hohen Frequenzen schalten können. Diese Technologie ermöglicht eine optimale Motorsteuerung, ist jedoch nicht billig.

Üblicherweise wird zur Steuerung von Lüftern ein V/f- oder skalare Frequenzumrichter verwendet. Ein skalare Frequenzumrichter hält das Verhältnis von Spannung zu Frequenz (V/f) über den gesamten Drehzahlbereich konstant (Konstantmoment). Diese Frequenzumrichter sind besonders einfach, da sie nur wenige Motordaten benötigen. Eine minimale Konfiguration reicht aus, um den Motor zu betreiben. Die V/f-Regelung ist zudem die einzige Methode, mit der sich mehrere Motoren gleichzeitig mit einem Frequenzumrichter steuern lassen. In solchen Anwendungen starten und stoppen alle Motoren gleichzeitig und folgen derselben Drehzahlanforderung.

Üblicherweise wird zur Steuerung von Lüftern ein V/f- oder skalare Frequenzumrichter verwendet. Ein skalare Frequenzumrichter hält das Verhältnis von Spannung zu Frequenz (V/f) über den gesamten Drehzahlbereich konstant (Konstantmoment). Diese Frequenzumrichter sind besonders einfach, da sie nur wenige Motordaten benötigen. Eine minimale Konfiguration reicht aus, um den Motor zu betreiben. Die V/f-Regelung ist zudem die einzige Methode, mit der sich mehrere Motoren gleichzeitig mit einem Frequenzumrichter steuern lassen. In solchen Anwendungen starten und stoppen alle Motoren gleichzeitig und folgen derselben Drehzahlanforderung.

Im Gegensatz zum Frequenzumrichter verändert ein Lüfter-Drehzahlregler nur die Spannung am Motor. Diese Art von Regler ist nur für spannungssteuerbare Motoren geeignet und kann daher in Anwendungen eingesetzt werden, bei denen das Drehmoment mit sinkender Drehzahl abnimmt – zum Beispiel bei der Lüftersteuerung. Der große Vorteil dieses Reglers liegt in der einfachen Handhabung und dem niedrigen Preis. Es ist keine Konfiguration notwendig – sobald alles angeschlossen ist, kann der Ventilator sofort gesteuert werden. Der Aufbau eines Lüfter-Drehzahlreglers ist deutlich einfacher als der eines Frequenzumrichters. Das schlägt sich auch in den Kosten nieder. Für Lüfter-Drehzahlregler können verschiedene Technologien eingesetzt werden – jede mit ihren eigenen spezifischen Vor- und Nachteilen. Die am häufigsten verwendeten Technologien sind Transformator-Drehzahlregler (5-Stufen-Regler) und Elektronische Lüfter-Drehzahlregler (TRIAC-Phasenanschnittsteuerung).

Wie wird die gewünschte Drehzahl bei AC-Ventilatoren eingestellt?

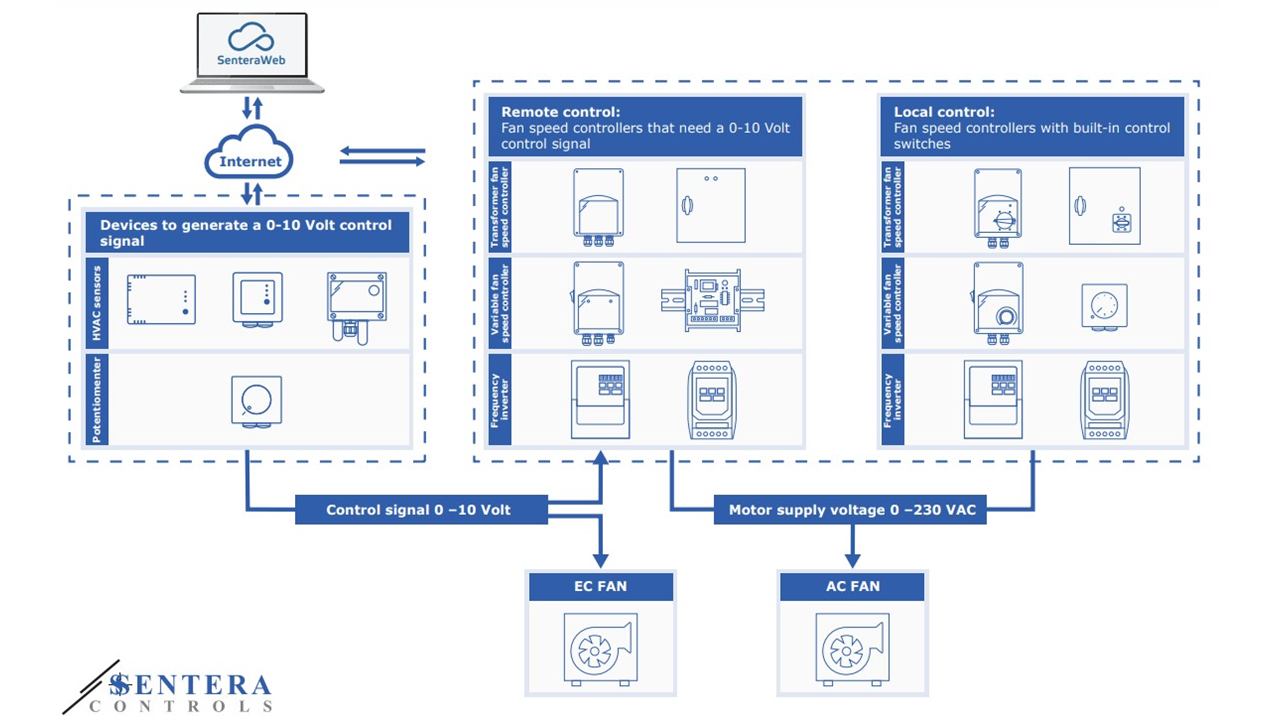

Unabhängig davon, ob es sich um einen AC-Drehzahlregler oder einen Frequenzumrichter handelt, muss der Anwender die Möglichkeit haben, die gewünschte Drehzahl einzustellen. Dies kann auf verschiedene Arten geschehen. Einerseits unterscheidet man Drehzahlregler, bei denen die Steuerung im Gerät integriert ist, andererseits Geräte, die ein externes elektrisches Signal benötigen, mit dem die gewünschte Drehzahl eingestellt werden kann. Dieses externe Signal kann analog (z. B. 0–10 Volt) oder digital (z. B. Modbus RTU-Kommunikation) sein. Die Möglichkeiten zur Einstellung der gewünschten Drehzahl über ein externes elektrisches Signal werden im Artikel über Potentiometer ausführlich behandelt.

EC-Motoren – Motoren mit integriertem Drehzahlregler

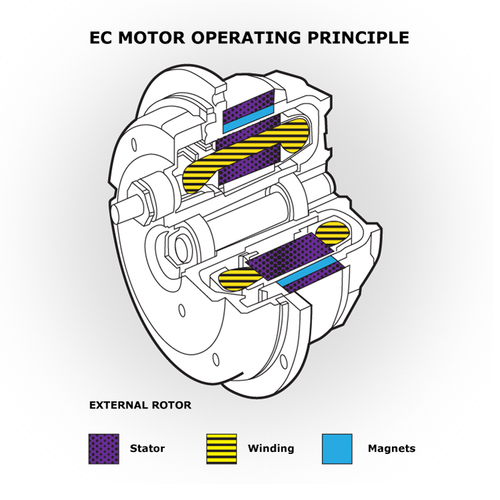

Bürstenlose Gleichstrommotoren werden auch als elektronisch kommutierte Motoren (EC-Motoren) bezeichnet. Dabei handelt es sich um Synchronmotoren, die über einen integrierten (Drehzahl-)Regler mit Gleichstrom betrieben werden. EC-Motoren werden jedoch an Wechselstrom (Netzspannung) angeschlossen. Dieser Wechselstrom wird intern in Gleichstrom umgewandelt, mit dem der integrierte Regler den Motor steuert.

EC-Motoren haben meist einen Rotor aus Permanentmagneten, der sich um einen Stator dreht. Der eingebaute Regler enthält einen Gleichrichter, der die Wechselspannung der Stromversorgung in Gleichstrom (DC) umwandelt. Der integrierte Regler sendet dann die richtige Strommenge, in die richtige Richtung und zum richtigen Zeitpunkt durch die Wicklungen im Stator. Dadurch entsteht im Stator ein rotierendes Magnetfeld, das den Rotor mit den Permanentmagneten antreibt. Die Position jedes Rotormagneten wird mittels Hall-Sensoren erfasst. Die passenden Magnete werden nacheinander von den magnetischen Polen im Stator angezogen. Gleichzeitig werden die übrigen Statorwicklungen mit umgekehrter Polarität versorgt. Diese Anziehungs- und Abstoßungskräfte sorgen gemeinsam für eine gleichmäßige Drehung und erzeugen das optimale Drehmoment. Da dies alles elektronisch gesteuert wird, sind eine präzise Motorüberwachung und -regelung möglich. Ein EC-Motor kann daher als Kombination aus Motor und Drehzahlregler in einem Gehäuse betrachtet werden.

EC-Motoren sind in der Regel teurer als AC-Motoren, bieten jedoch einige Vorteile. Die wichtigsten sind: ein hohes Drehmoment-Gewichts-Verhältnis dank kompakterer Bauweise sowie ein geringerer Energieverbrauch im Vergleich zu AC-Motoren. Die Permanentmagnete und die integrierte Elektronik machen diesen Motortyp kostspieliger. Motor und Drehzahlregler sind in einem Gehäuse vereint. Wenn der EC-Motor direkt über Modbus-Kommunikation steuerbar ist, können alle Motorparameter wie Temperatur in den Motorwicklungen, Leistungsaufnahme, Drehzahl, Betriebsstunden usw. aus der Ferne ausgelesen werden. Die Inbetriebnahme kann komplexer sein, aber einmal installiert, bietet diese Lösung mehr Möglichkeiten – insbesondere hinsichtlich der Integration in BMS-Systeme (Gebäudeleitsysteme) oder intelligente Lüftungssysteme.

Wie wird die Drehzahl eines EC-Ventilators eingestellt?

Genau wie bei Drehzahlreglern für AC-Motoren können auch EC-Motoren über ein externes elektrisches Signal (auch analoges Signal genannt) oder über Modbus RTU-Kommunikation gesteuert werden. Ein analoges Signal kann manuell über ein Potentiometer oder automatisch über einen HLK-Sensor erzeugt werden. So können Ventilatoren mit EC-Motor entweder über ein Potentiometer oder über HLK-Sensoren gesteuert werden.

Das folgende Bild gibt einen Überblick über die Möglichkeiten, einen AC-Motor oder einen EC-Motor zu steuern:

Weitere Details finden Sie auf unserer Website unter Lösungen – Wie steuert man einen Ventilator?