Déclaration CE

Variateur de fréquence 24 A | 11 kW | IP66

Description du produit

Variateur de fréquence dans un boîtier étanche à la poussière et résistant au lavage. Il contrôle des moteurs 400 V pour faire fonctionner des ventilateurs et des pompes dans les applications CVC. Ce variateur de fréquence est particulièrement simple à utiliser. Pour la plupart des applications, il n'est pas nécessaire de modifier les réglages par défaut.

La tension d'alimentation requise est triphasée 400 V.

Différents types de moteurs triphasés 400 V peuvent être contrôlés : moteurs à induction IE3 ou IE4, moteurs à aimants permanents, moteurs DC sans balais (brushless) ou moteurs à réluctance synchrone. Un ou plusieurs moteurs avec un courant maximum (combiné) de 24 A peuvent être pilotés par ce variateur. La vitesse du moteur peut être réglée via le clavier intuitif ou via les entrées. La configuration est simplifiée via 14 paramètres de base et des fonctions macro d'application.

Le boîtier peut être monté sur rail DIN dans une armoire électrique. Il offre une protection IP66 contre la pénétration d'eau et de poussière. Le filtre CEM intégré est de Classe C1.

Code fabricant : ODE-3-340240-3F4A

Documents

Spécifications et descriptions supplémentaires

Étant donné que le triphasé 400 V possède une capacité de puissance plus élevée, il peut être utilisé dans un large éventail d'applications, telles que les ventilateurs et les pompes de plus grande taille dans les systèmes CVC. Par rapport à une version monophasée, la combinaison d'un variateur de fréquence alimenté en triphasé et d'un moteur triphasé est généralement plus efficace et plus utile. Pour les applications CVC, cela rend le variateur de fréquence idéalement adapté à la gestion des ventilateurs ou des pompes. De plus, il est incroyablement convivial. Dans de nombreux cas, le variateur de fréquence peut être utilisé immédiatement après l'installation et les réglages par défaut peuvent être conservés.

Qu'est-ce qui rend le boîtier fiable ?

En sélectionnant l'une de ces macros d'application, les réglages les plus importants sont pré-configurés automatiquement. Cela vous évite d'avoir à définir les fonctionnalités pour les différentes entrées. Ces fonctionnalités sont prédéfinies dans les macros d'application. Ces réglages par défaut sont suffisants pour de nombreuses applications. D'ailleurs, les applications typiques sont : les ventilateurs AC, les soufflantes, les pompes centrifuges, les extracteurs de fumées et les régulateurs de débit d'air.

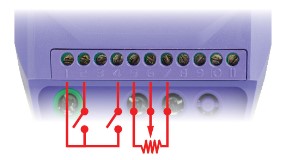

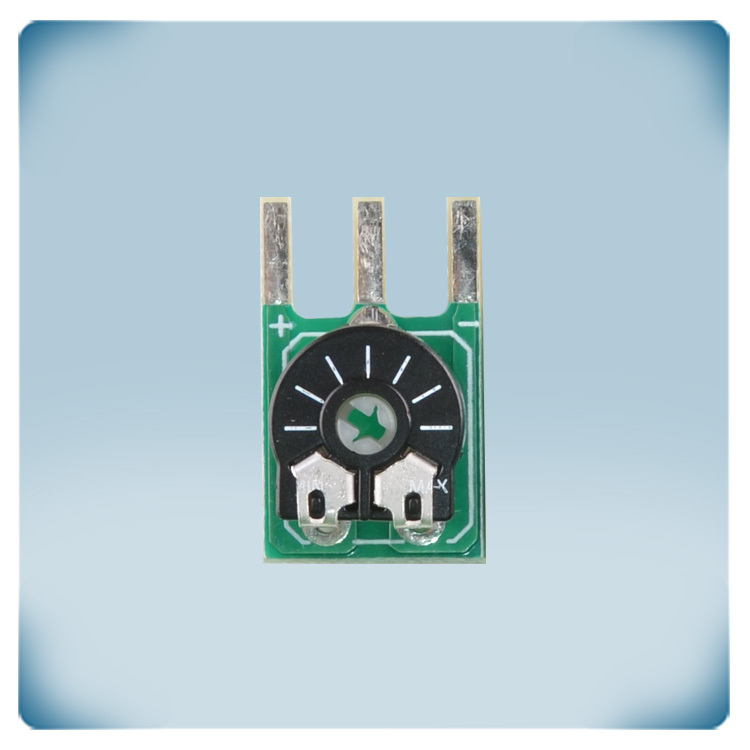

Par défaut, l'entrée 1 est utilisée pour activer le moteur. Un potentiomètre optionnel de 10 kΩ peut être connecté aux bornes 5, 6 et 7 pour ajuster la vitesse du ventilateur.

Lorsque l'entrée 3 est activée, le moteur tourne à la vitesse prédéfinie dans le paramètre 20. Lorsque l'entrée 3 n'est pas activée (ou non connectée), la vitesse du moteur peut être ajustée via le potentiomètre externe (ou un signal de contrôle analogique).

Quelle est la technologie derrière le contrôle optimal du moteur ?

Les variateurs de fréquence contrôlent la tension et la fréquence du moteur via une technologie appelée modulation de largeur d'impulsion (PWM). Cette technologie convertit la tension alternative fournie en tension continue. Un variateur de fréquence possède un bus DC, qui peut être considéré comme une unité de stockage pour l'énergie disponible. Cette unité de stockage est remplie à la fois par la tension d'alimentation (via le redresseur) et par l'énergie régénérative du moteur qui reflue pendant le freinage. Cette tension continue est reconvertie en une sorte de tension alternative par des IGBT. Les IGBT, ou transistors bipolaires à grille isolée, sont des transistors bipolaires avec une borne de grille isolée qui peuvent commuter un courant électrique élevé à grande vitesse. Grâce au contrôle intelligent des IGBT, la tension du moteur et la fréquence du moteur peuvent toutes deux être contrôlées. Cela permet un contrôle optimal du moteur et un fonctionnement économe en énergie.

Ce variateur de fréquence nécessite une alimentation triphasée 400 V. Il contrôle des moteurs à induction triphasés 400 V IE2, IE3 et IE4. En plus de cela, il peut également contrôler des moteurs à aimants permanents, des moteurs DC sans balais (brushless) et des moteurs à réluctance synchrone.

Quelle est la fonction principale du filtre CEM intégré ?

L'un des inconvénients de la commutation à haute fréquence des IGBT, c'est le fait qu'ils polluent le réseau électrique avec des signaux d'interférences harmoniques plus élevés (pollution CEM). Pour minimiser cette pollution du réseau, un filtre CEM de classe C1 est intégré de série. Celui-ci bloque la pollution et réduit les interférences avec d'autres appareils électroniques installés à proximité. Toutefois, le filtre CEM ne suffit pas à lui seul pour éliminer toutes les interférences. En plus du filtre CEM, une installation et un câblage corrects sont nécessaires pour minimiser les perturbations. Les câbles de puissance doivent toujours être séparés des câbles de signal et de réseau.

Remarques, critiques et notes